1引言

钒是钢铁生产中一种重要的合金元素,目前钒 80%~90%应用于钢铁工业中主要原因是钒同碳、氮反应生成耐熔性碳、氮化物,添加到钢中能够起晶粒 细化和沉淀强化的作用,提高了钢的耐磨性、韧性、强度、延展性及抗疲劳性等综合机械性能。钒氮合金与钒铁相比,在高强度低合金中使用可节约20%~40%的钒,从而大大降低了合金化成本。因此碳化钒和氮化钒合金广 泛应用于结构钢、工具钢、管道钢、钢筋、普通工程钢及铸铁中。其良好的经济实用价值使得长期以来都受到科研工作者的关注[1-5。

氮化钒合金实际上是氮化钒和碳化钒的固溶体系,化学式为VC₁-N,,碳化钒和氮化钒都具有面心立方结构,可以无限相互固溶,晶格常数分别为avc=0.4165nm和ayv=0.4137nm,国内外已研究的制备方法有很多16-9。 北京科大的王功厚用V₂Os和活性炭在高温真空钼丝炉内先在1673K和1.333Pa 真空下先还原生成VC, 随后通入氮气,渗氮温度为1400℃,可获得(86%V-2.7%C-9.069%~9.577%N-2%O)的样品。美国联合碳化物公司用高价钒氧化物为原料通入混合气体(N₂+NH₃或N₂+H₂) 先制得氮氧钒,再与碳物料混和,在惰性或氮气气氛下于真空炉内高温处理,得到7%的氮化钒。这些方法都存在工艺复杂、过程控制难、生产成本高等缺点。随着近年来对微合金化钢生产研究的升温,作者采用更为经济和简单的工艺制备了高氮含量的氮化钒合金块体,并重点研究了不同反应温度对产品物相组成及氮含量的影响,为制定较好制备工艺提供理论依据。

2实验

2.1 原料及样品制备

本实验以工业级V₂O₅ 和碳黑为主要原料,并加入少量铁粉约1%作为烧结助剂,将配好的原料放入球磨罐中滚动球磨混合24h,取料后于100℃干燥4h,用液压机在57MPa下压制成尺寸为φ1.500cm×1.070cm的圆柱坯体,后置于真空碳管炉中进行烧结,并在一定反应温度条件下通入N₂ 至101kPa(微正压),碳氮化反应同时进行即可制备致密的氮化钒合金柱体。

2.2 样品物相组成及成分分析

烧结产物的物相分析在丹东方圆DX-2000型X衍射仪上进行,管压40kV,电流25mA,CuKa,λ=0.15406nm,扫描速度为:0.06°/sec, 扫描范围为:20 =20~90°。样品的理论氮含量可利用XRD不同衍射峰的高角度衍射值d按公式a=d √H²+K²+E²(H,K,L为晶面指数)计算,再经图解外推和线性拟合可以算出准确的晶格常数a值,再利用VegardO定律算出 x(VN 相含量)值。为了提高a值准确性,根据A.Taylar和H.Sinclair验证而提出的外推函数 f()=(cos²θ/sinθ+ cos²θ/θ)/2 代 入a=bf(θ)+ao(ao 为点阵常数的准确值),然后外推至θ=90°即fθ)=0处,得到准确ao值,由xN=(ao-avc)/(ayn-avc)可以得出固溶体中N含量。最后挑选部分样品采用Leco氧氮分析仪对N、O含量进行分析,采用荧光化学分析法对C、V含量进行测定。

2.3 样品密度测试

用游标卡尺测量块体的直径d和高度h,根据V=πd²h/4计算块体的体积V,然后用公式p=m/V计算合金块体表观密度。

3结果与讨论

3.1 碳热氮化反应过程热力学分析

钒的氧化物从高价位到低价位依次是:V₂O₅ 、V₂O₄ 、V₂O₃、VO。根据其氧势的高低,V₂O₅ 的被碳热还原为逐级还原,V₂O₅ 最容易被还原,VO最难。实际的反应过程中,由于V₂O₅ 的熔点很低(940K)并且有毒性,为了降低钒的损失,因此最初还原开始温度应在V₂O₅ 的熔点以下,即在V₂Os转变为液相之前就还原为熔点较高的V₂O₄ (1633K)。由 V₂O₅ 被C逐级还原并在高温阶段同时发生碳氮化反应,其反应机理很复杂,反应过程会产生许多中间相,这里讨论主要反应方程式:

V₂Os(s)+C(s)=2VO₂(s)+CO(g)1

2VO₂ (s)+C(s)=V₂O₃ (s)+CO(g) 个

V₂O₃(s)+5C(s)=2VC(s)+3CO(g)t (1)

V₂O₃(s)+3C(s)+N₂(g)=2VN(s)+3CO(g)T (2)

(1-x) VC(s)+xVN(s)=V(C₁-N₂)(s)VN(s)+C(s)=VC(s)+1/2N₂(g)1 (3)

根据热力学数据[ ] , 带入Gibbs-Helmhotz公式:△G⁰r=△H⁰298-T△S⁰298,然后分别可得反应式(1)、(2)、(3)的△G⁰r,单位kJ/mol,即

△G⁰r=655500 475.68T (4)

△G⁰r=430420-329.98T (5)

△G⁰r=112549 72.84T (6)

在标态下计算(4)、(5)、(6)可知,令△G⁹r=0时,分别得Ti=1378K,T2=1304K,T₄=1545K,即当温度>1545K时,已生成的氮化钒将逐渐被碳化,因此为了保证产物中的氮含量,应尽可能控制氮化反应温度低于这一温度值(1545K)。

3.2 反应温度对产品物相组成及成分影响

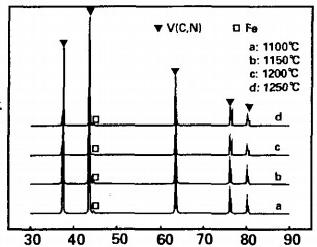

图1为不同反应温度时的样品XRD衍射图。

图 1 不同反应温度下制备试样的 XRD 图谱

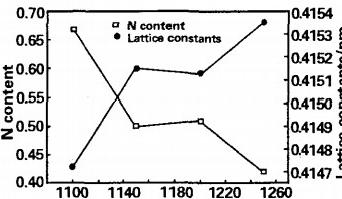

由图可知,当反应温度在1100~1250℃范围内,产物均由V(C,N)固溶体以及微量的α-Fe相组成,随着反应温度的升高,合金的X射线衍射峰向高角度的方向有一定的偏移,即由靠近VC特征衍射峰(左)向VN 特征衍射峰(右)偏移,说明产物固溶体中氮含量在减少。而由布拉格方程可知,合金产物的晶格常数却在变大。图2为理论计算合金中xx含量及合金固溶体的晶格常数与反应温度的关系图,由图可知,随着反应温度的升高,氮的含量变化的总趋势是减少的,在1100~1150℃范围内减少较快。当反应升至1100℃左右时,随着碳氮化反应的进行,氮化钒合金中的氮含量保持较高,由热力学分析可知,V—C键结合温度较V-N 键结合温度高,所以在相对低温1100℃时可以制得高氮含量的VC₁N,合金,xx=0.67。随着反应温度继续升高,产物中生成的氮化钒将逐渐被碳还原而生成碳化钒,产物中的氮含量减小,也即为C原子代替了V(C,N) 固溶体晶格中的N原子占位,导致固溶体V(C₁-N:)中氮含量减少[12],同时由于C的原子半径(rc=0.091nm)比N(ry=0.075nm) 的原子半径大,故也就导致了合金晶格常数的增大,这也是XRD图谱中衍射峰向高角峰方向偏移的原因。故为制得高氮含量VN合金控制反应温度在1100~1150℃。

图 2 反应温度对N 含 量的影响

3.3 反应温度对产品密度的影响

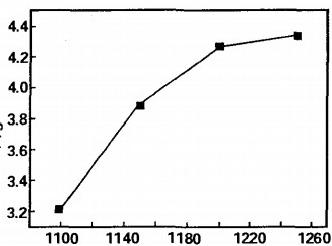

对不同温度下烧结的合金柱体试样进行密度测试,其结果如图3所示。看出在1100~1200℃范围内合金致密化迅速,随着继续升温密度不断增大。在非均相的固相烧结体系中,相界面处会发生固相反应而生成中间产物,然后通过界面解析和扩散脱离界面,改善界面吸附性则可提高反应活性,而铁粉真是由于比表面积大,能够吸附更多反应物,并使反应物内部产生晶格畸变,降低反应物活化能,提高活性从而促进碳氮化反应的进行。当烧结温度较低时,反应物颗粒表面层的原子扩散导致颗粒重排和烧结颈的长大,从而迅速致密化(13)。随着烧结温度提高,颗粒内原子扩散系数不断提高,导致颗粒烧结性越好,烧结体更加致密化。

图 3 反应温度对VN 合金密度的影响

3.4 样品化学成分分析

选取1100℃烧结并保温1h, 原料添加1%铁粉作烧结助剂所制得氮化钒合金试样进行元素含量分析,见表1。在钒氮合金的制备中,碳含量和氧含量都是重要的控制因素,否则会给产品使用带来很大影响。在实验后期,通过不断地优化工艺参数,氮含量已达到15%以上,并且使氧含量进一步降低。可见通过原料的准确配比和适当的工艺参数即可以制备出成分优良符合工艺生产要求的钒氮合金块体样品。

表 1 样品的化学组成(wt%)

Table 1 Chemical composition of the product

试样 | 反应温度 (℃) | 烧结助剂 及含量 | 元素 | |||

V | C | 0 | N | |||

VN-1 | 1100 | 1%Fe | 76.58 | 5.41 | 1.46 | 16.2 |

4结论

通过热力学计算为确定V₂O₅ 与碳黑碳热还原氮化反应制备VN合金的热处理温度提供了理论依据,在1100℃烧结并保温1h,原料添加了1%铁粉为烧结助剂可以制备高氮含量的致密化氮化钒合金样品,且产品氮含量随着烧结温度升高而降低,而密度不断提高。