魏 莉1, 李振江2, 姚广春1

( 1. 东北大学 材料与冶金学院, 辽宁 沈阳 110004; 2. 沈阳市科技创业中心, 辽宁 沈阳 110005)

摘 要: 对采用粉末冶金法制备泡沫铝材料过程中气泡稳定性对发泡效果的影响进行了研 究, 对影响气泡稳定的因素进行了分析 确定熔体的黏度与氢化钛分解是决定气泡稳定的主要因素采用在铝硅合金粉末中加钙来增加熔体黏度, 控制熔体的表面张力; 通过控制氢化钛加入量来控制氢化钛分解释放出氢气的量; 控制发泡时间, 使发泡在气泡的稳定时段内进行; 保持气泡内气体压力与气泡表面张力的平衡, 可获得孔结构均匀、密度适合的泡沫铝材料

关 键 词: 粉末冶金; 泡沫铝; 气泡; 熔体黏度; 稳定性; 氢化钛分解

中图分类号: T F 34 文献标识码: A M&G

泡沫铝因其具有独特的性能, 而成为 21 世纪 前沿研究的热点材料 近年来,国内外对泡沫铝材 料的制备方法、组织结构、机械性能及应用等已经有了比较广泛的研究[ 1, 2] , 但多集中在制备工艺过程对孔结构和性能的宏观影响上, 对泡沫铝的发泡过程的研究也多集中在直接发泡法的研究上[ 3, 4]而针对粉末冶金法制备泡沫铝材料的工艺参数、制备过程等方面虽然已经进行了一些研 究工作[ 5~ 7] , 但是关于发泡过程中气泡稳定性对发泡效果影响的研究却鲜有报道 由于发泡过程相当复杂, 泡沫结构的形成是由气泡与液相界面间复杂的相互作用所控制, 因此提高气泡的稳定性是粉末冶金法制备泡沫铝材料过程中一个非常 重要的问题本文对影响气泡稳定性的因素进行了研究, 采用特殊的方式加钙增黏来控制气泡的稳定, 并对气泡稳定的控制条件进行了探索.

1 试验方法

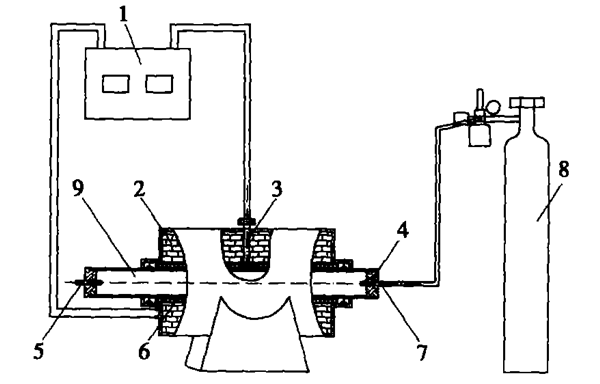

采用含硅 12 5%的铝硅合金作为原料, 在铝 硅合金中加不同含量的钙, 然后将其制备成粉末将铝硅钙合金粉与发泡剂( T iH2 ) 混合均匀后, 压制成金属预制坯炉温升至 580 ,将压制成型的预制坯放入加热炉内, 保温适当的时间, 取

出冷却, 即可得到泡沫铝材料用体积测量法计算泡沫铝的密度, 用线切割将试样剖开, 用数码照相机拍摄泡沫铝的孔结构试验装置见图 1.

图 1 发泡试验装置示意图

Fig. 1 Schematic of experimental setup for foaming tests

1. 控温仪; 2. 保温层; 3. 热电偶; 4. 密封塞;

5. 排气管; 6. 硅碳棒; 7. 进气管; 8. 高纯氩气; 9. 炉膛

2 结果与讨论

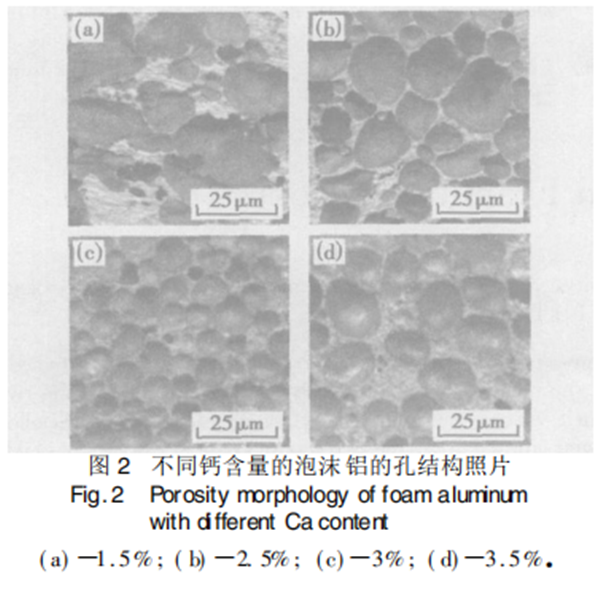

泡沫是由气泡在液体中分散而形成的, 液体中气泡的变形取决于气泡间的相互作用由于形成金属-气体界面必然产生表面能, 泡沫将永远处于非平衡态, 有通过减少内表面来降低内能的趋势也就是说, 泡沫的多孔结构随时间而变化, 其

实际结构取决于工艺过程, 受过程的热和力的影响泡沫结构一般都是混乱无序的, 结构的演变取决于三种机制的共同作用: 膜破裂使气泡合并; 气体扩散使气泡由小变大并破裂; 重力作用使液体向下排液对于熔体中无边界的单独气泡, 其气液界面的压力平衡可用 Rayleigh 方程来表示[ 8] :

式中, p b 为气泡压力; p l 为液体中的平衡压力; 为表面能; R 为球形气泡的直径; p 0 为大气压; g 为重力加速度; h 为气泡所处的深度; 为密度.

发泡过程中气泡处于长大、合并、塌缩的动态 平衡过程, 气泡的生成速率、气泡的大小、分布、液 气界面性质等都是影响气泡稳定性的因素发泡条件不同, 影响气泡稳定的主要因素不同粉末冶金法的工艺特点决定, T iH2 分解产生的氢被

熔融的铝液包裹, 随着气泡内氢气量的增多, 气泡压力增大, 气泡逐渐长大, 当超过气泡壁- 铝熔体界面的表面张力时, 气泡将发生破裂在两个气泡相接触且铝熔体表面张力较小时, 气泡会自发合并当气泡内压力与气泡表面张力平衡时, 气泡稳定性较好 气泡的表面张力由熔体的黏度决定, 气泡内气体的压力由氢化钛分解释放出的氢气数量决定 因此熔体的黏度与氢化钛分解是决定气泡稳定的主要因素 在发泡过程中控制熔体的黏度与发泡剂加入量、发泡时间即可控制气泡的稳定性

2. 1 钙含量

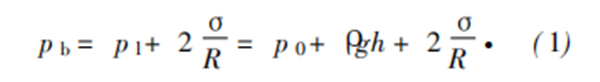

图 2 是不同含钙量的泡沫铝的孔结构照片,可以看到, 加钙质量分数为 15% 时, 熔体黏度较小, 气泡液膜的表面张力较小, 气泡长大、合并较容易, 氢气很容易从熔体中逸出, 因此在图 2a 中有大而相互连通的孔洞, 同时由于氢气的逸出, 试 样存在无泡区随 着加钙质量分数的增加 (25%) , 熔体黏度逐渐增大, 一方面能够较好地抑制氢气的逸出, 另一方面对孔洞的合并有阻碍

作用, 气泡的稳定性提高从图 2b 可以看到, 基本不存在无泡区,相互连通的孔洞也非常少, 孔洞呈圆形, 且形状较均匀当加钙质量分数增加到 30% ~ 35% 时, 熔体黏度进一步增加, 使得气泡液膜的表面张力增大, 液膜厚度增大, 气泡之间合 并的机会下降, 气泡更加稳定 在图 2c, 图 2d 中可以看到, 孔洞更加趋近于圆形, 但气孔壁变厚, 小孔径数量增多, 泡沫铝的密度增大 实验结果表明, 加钙质量分数在 25% ~ 30% , 可获得较好的发泡效果。

2. 2 氢化钛加入量

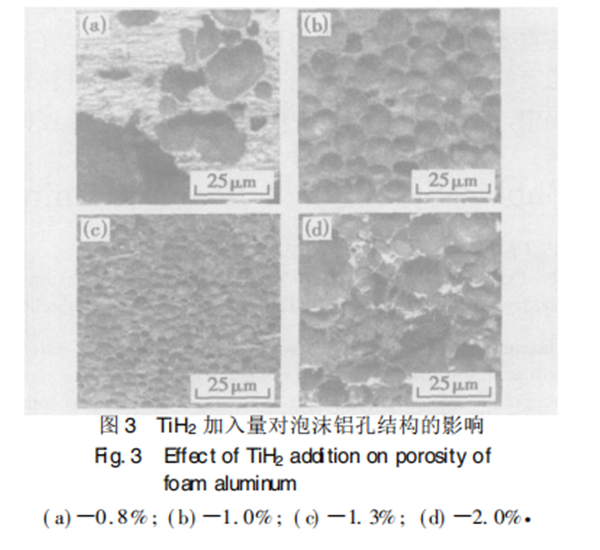

图 3 为不同氢化钛加入量的泡沫铝孔结构照片图3a 显示 T iH2 加入量是不足的, 少量的 TiH2 颗粒被大量的金属颗粒包围, 若要达到一定的发泡程度, TiH2 分解产生氢气的膨胀体积要 大, 所以可以观察到少量不规则的大孔在没有 TiH2 分布的部位仍然不能发泡, 因此可见未曾发泡的实芯部分随着 TiH2含量的增加, T iH2 颗粒均匀地被铝硅合金颗粒包围, 气泡克服熔体的阻力得以长大在长大过程中, 气泡之间相互挤压, 使气泡变小图3b, 图 3c 所示, 当 TiH2 加入的质量分数为 10%, 13% 时, 有大量分布均匀的圆形孔而当 TiH2 加入的质量分数为 20% 时, 如图 3d 所示, 出现了一些大而形状极不规则的气孔及破孔, 这是由于 TiH2 加入量过多, 产生的气体压力过大, 造成气泡不稳定, 气泡壁破裂合并或破孔, 形成大而不规则的气孔 由此可见, 当TiH2 加入的质量分数为 10% ~ 13% 时, 气泡 稳定, 可获得孔径均匀、密度合适的泡沫铝材料。

2. 3 发泡时间

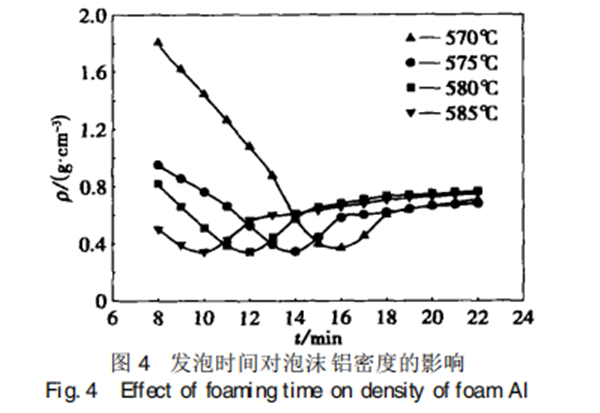

图 4 为发泡时间与泡沫铝密度的关系曲线。

可以看出, 开始阶段, 泡沫铝的密度随着发泡时间 的增加而降低, 达到一定时间后, 随着发泡时间的增加而增大 发泡开始阶段, T iH2 分解释放出的氢气的分子数不断增加, 使得气泡内气体压力增大, 发泡动力增强, 在此时间段得到的泡沫铝的密度不断降低, 这是气泡稳定阶段当超过一定时间后, 气泡内气体压力大于气泡壁表面张力, 气泡变得不稳定, 一些气泡发生破壁、塌缩, 泡沫体密度增大。

同时发泡温度影响发泡剂分解产生气体的速 度和气体膨胀的速度 随着温度的升高, 发泡剂分 解速率增大, 高的分解速率导致气体膨胀速度的加快, 因此发泡温度越高, 气泡稳定时段越短,泡沫铝密度稳定在最小点的时间越短 试验结果表 明: 发泡时间控制在 10~ 16 min 内, 可获得较低密度的泡沫铝材料。

4 结 论

发泡过程中气泡稳定性对发泡效果影响是至关重要的熔体的黏度与氢化钛分解是决定气泡稳定的主要因素 粉末冶金法制备泡沫铝材料过程中, 在铝硅合金粉末中加钙, 是提高熔体黏度的一个重要的措施 氢化钛分解对气泡稳定性有很大的影响氢化钛分解释放出的氢气是气泡长大的驱动力, 因此保持气泡内气体压力与气泡表面张力的平衡, 是获得孔结构均匀、密度适合的泡沫铝材料的关键 可以通过控制氢化钛加入量来控制氢化钛分解释放出氢气的分子数, 控制发泡时间, 使发泡在气泡的稳定时段内进行, 控制熔体黏度来控制气泡的表面张力。